Verwendung von Reed-Schaltern in verschiedenen Sensor- und Relaisanwendungen

Diese Ressource enthält detaillierte Richtlinien für den sicheren Umgang mit Reed-Schaltern und -Sensoren in verschiedenen Anwendungen. Es werden kritische Praktiken wie Schneiden, Biegen, Löten, Montieren, Verwendung von Ultraschall und Verkapselung behandelt. Außerdem werden Umweltfaktoren, mechanische Stöße und das Management elektrischer Lasten, einschließlich des Schutzes vor Einschaltströmen und Kontaktverschleiß, behandelt, um eine optimale Leistung und Langlebigkeit von Reed-basierten Komponenten zu gewährleisten.

Wenn Sie in bestimmten Bereichen Hilfe benötigen, können Sie einfach zu einem der folgenden Abschnitte springen:

- Schneiden und Biegen des Reed-Schalters

- Löten und Schweißen des Reed-Schalters

- Montage des Reedschalters auf einer Leiterplatte

- Ultraschall verwenden

- Ablegen von Reedschalterprodukten

- Verkapseln des Reedschalters

- Temperatureinflüsse und mechanische Stöße

- Lastumschaltung und Kontaktschutz

- Kapazitive und induktive Lasten

- Schutzschaltungen

- Einschaltstrom-Lasten

- Handhabung und Vorsichtsmaßnahmen für Reed-Sensoren

Schneiden und Biegen eines Reed-Schalters

Viele Benutzer von Reed-Schaltern für Sensor- und Reed-Relais-Anwendungen versuchen, die Sensoren und/oder Relais selbst herzustellen. Dabei werden jedoch häufig einige grundlegende Vorsichtsmaßnahmen und Präventivmaßnahmen nicht beachtet, um einen zuverlässigen Betrieb des Schalters zu gewährleisten. Im Folgenden versuchen wir, die wichtigsten Bereiche zu behandeln, die Benutzer und Hersteller beachten müssen.

Änderungen an Reed-Schaltern können bei unsachgemäßer Durchführung sehr gefährlich für den Reed-Schalter sein. Dies liegt in erster Linie daran, dass die Zungenmine im Vergleich zur Glasplombe sehr groß ist. Hier wird ein Gleichgewicht zwischen der Empfindlichkeit des Reed-Schalters und der mechanischen Festigkeit erreicht. Wäre die Zuleitung des Reedschalters viel kleiner als das Glas, wäre die Belastung der Dichtung und der Bruch des Glases kein Problem. Um jedoch die erforderliche Empfindlichkeit und Leistung des Reed-Schalters zu erreichen, ist eine größere Bleiplatte erforderlich. In diesem Zusammenhang kann nicht genug betont werden, dass das Formen oder Schneiden der Reed-Schalterkabel mit äußerster Vorsicht erfolgen muss. Jeder Riss oder jedes Absplittern des Glases ist ein Zeichen für eine Beschädigung. Interne Schäden können ohne sichtbare Anzeichen an der Dichtung auftreten. In diesen Fällen ist eine Spannung in der Dichtung aufgetreten, die eine torsionale, laterale oder translatorische Spannung in der Dichtung hinterlassen hat. Dies erzeugt eine Nettokraft auf die Kontaktfläche, die die Betriebseigenschaften (Pull-In und Drop-Out), den Kontaktwiderstand und die Lebensdauer beeinflussen kann.

Die meisten Lieferanten von Reed-Schaltern können das Schneiden und Formen der Leitungen in einer spannungsfreien Umgebung mit geeigneten Werkzeugen und Vorrichtungen durchführen. Oftmals ist dies die wirtschaftlichste Lösung für den Anwender, auch wenn es im Moment nicht so aussieht.

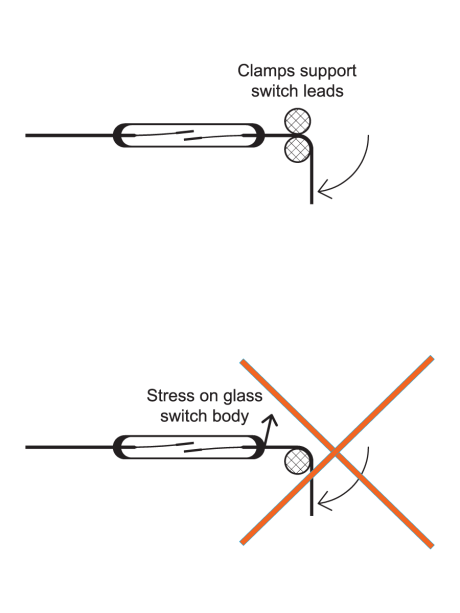

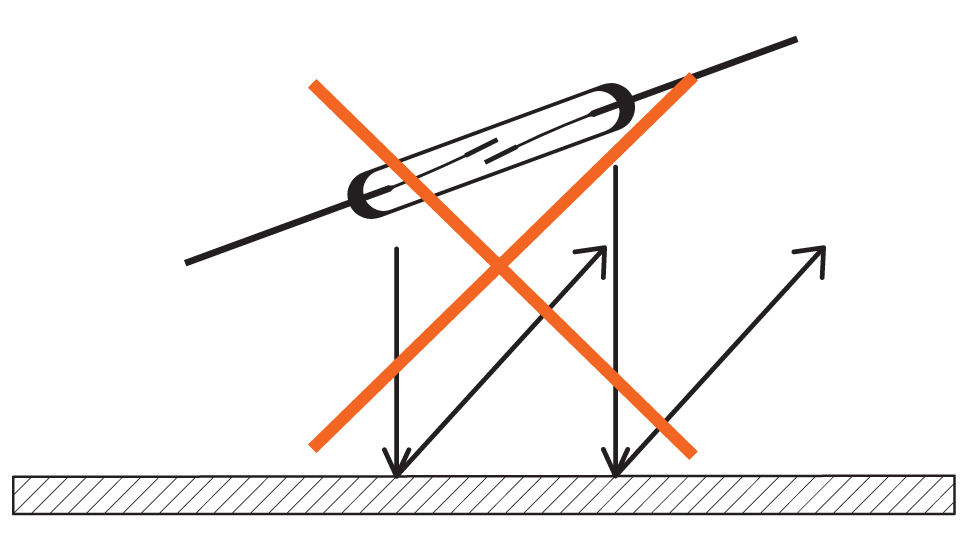

In vielen Fällen entscheidet sich der Anwender dafür, seine eigenen Änderungen vorzunehmen, und erst wenn es zu Fertigungs- und Qualitätsproblemen mit dem Produkt kommt, kehrt er zurück und wählt den Ansatz, den Hersteller des Reed-Schalters die zusätzlichen Anforderungen erfüllen zu lassen. Abbildung 1 und Abbildung 2 veranschaulichen die richtige Vorgehensweise beim Schneiden und/oder Biegen des Reed-Schalters. Die Auswirkungen des Schneidens und Biegens des Reed-Schalters auf die Ein- und Auszieheigenschaften werden später genauer erläutert.

Löten und Schweißen des Reedschalters

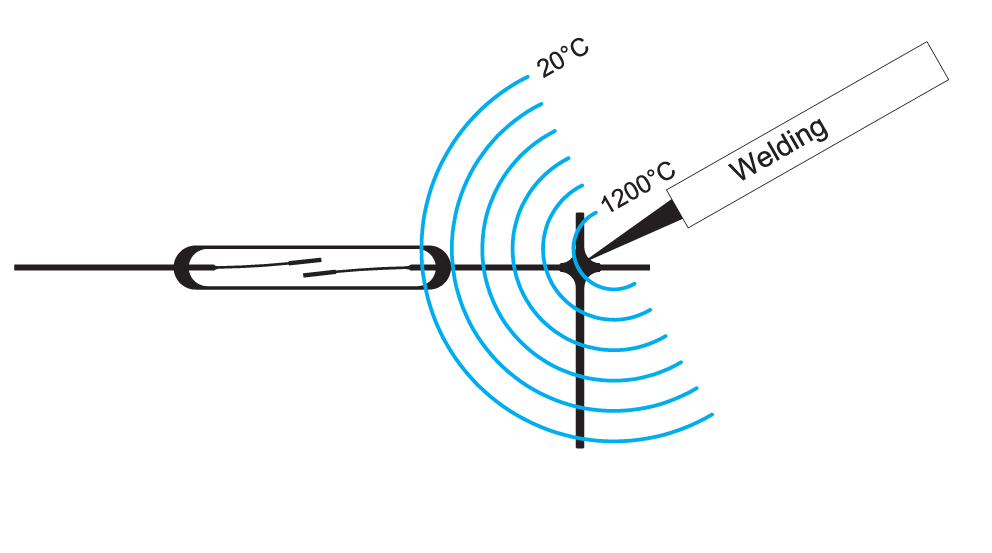

In vielen Fällen ist das Löten oder Schweißen des Reedschalters erforderlich. Reedschalter sind in der Regel mit einer geeigneten lötbaren Beschichtung versehen. Auch die Nickel/Eisen-Leitungen des Reedschalters lassen sich leicht schweißen. Bei beiden Verfahren kann es jedoch bei unsachgemäßer Ausführung zu Spannungen, Rissen, Abplatzungen oder Bruch des Reedschalters kommen. Beim Löten oder Schweißen gilt: Je weiter man von der Glasdichtung entfernt ist, desto besser. In vielen Fällen ist dies jedoch nicht möglich. Das Schweißen kann am gefährlichsten sein, wenn man sehr nahe an der Dichtung schweißt. Hier kann sich eine Wärmefront von bis zu 1.000 °C ihren Weg zur Dichtung bahnen.

Da sie zuerst an einem Ende der Dichtung ankommt, kann das andere Ende der Dichtung eine Temperatur von 20 °C haben. Dadurch entsteht an der Dichtung ein dramatischer Wärmegradient, der die Dichtung in vielerlei Hinsicht stören kann, was wiederum zu einem fehlerhaften Betrieb des Reed-Schalters führt. Siehe Abbildung #3.

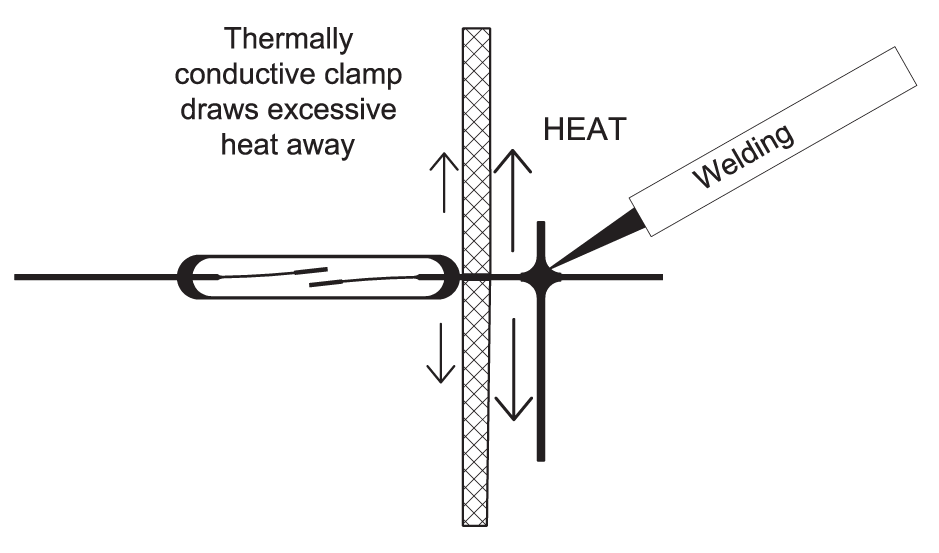

Das Löten in ähnlicher Weise in der Nähe der Dichtung kann aufgrund der niedrigeren Löttemperaturen (200 °C bis 300 °C) in geringerem Maße die gleiche Wirkung haben. Zwei Möglichkeiten, die Erfolgswahrscheinlichkeit zu erhöhen, sind das Versenken der Zuleitung des Reedschalters (Abbildung 4) oder das Vorwärmen des Reedschalters und/oder der Baugruppe. Die meisten handelsüblichen Wellenlötmaschinen verfügen über einen Vorwärmbereich, bevor die Leiterplatte oder Baugruppe in die Lötwelle eingetaucht wird. Hier wird der Wärmeschock durch die vor der Lötwelle bestehende höhere Umgebungstemperatur reduziert, wodurch der Wärmegradient zur Reedschalterdichtung verringert wird.

Die meisten handelsüblichen Wellenlötmaschinen verfügen über eine Vorwärmstrecke, bevor die Leiterplatte oder Baugruppe in die Lötwelle eingetaucht wird. Hier wird der thermische Schock durch die höhere Umgebungstemperatur vor der Lötwelle reduziert, wodurch der thermische Gradient zur Reed-Schalterdichtung verringert wird.

Gedruckte Leiterplatte (PCB)

Die Montage von Reed-Produkten auf Leiterplatten kann manchmal ein Problem darstellen. Wenn die Leiterplatten nach dem Wellenlöten eine Biegung aufweisen, kann es erforderlich sein, diese Biegung zu entfernen, wenn die Leiterplatte in einer festen Position montiert wird. Wenn die Biegung entfernt wird, kann sich der Lochabstand, in dem z. B. ein Reed-Schalter montiert werden kann, geringfügig ändern. Wenn bei der Montage keine Vorkehrungen getroffen werden, um diese kleine Bewegung zu berücksichtigen, wird die Dichtung des Reed-Schalters die Bewegung absorbieren, was zu Spannungen in der Dichtung, zu Glasabplatzungen oder Rissen führt. In diesem Bereich ist Vorsicht geboten, insbesondere wenn sehr dünne Leiterplatten verwendet werden und eine Biegung oder Verformung der Leiterplatte üblich ist.

Einsatz von Ultraschall

Eine andere Möglichkeit, eine Verbindung zu einem Reed-Schalter herzustellen, ist das Ultraschallschweißen. Reed-Schalter-Sensoren und Reed-Relais können auch in Kunststoffgehäusen versiegelt werden, bei denen der Versiegelungsprozess durch Ultraschallschweißen erfolgt. Darüber hinaus werden Reinigungsstationen mit Ultraschall verschweißt. In all diesen Bereichen kann der Reed-Schalter durch die Ultraschallfrequenz beschädigt werden. Die Ultraschallfrequenzen reichen von 10kHz bis 250kHz, in einigen Fällen sogar noch höher. Dabei ist nicht nur die Resonanzfrequenz des Reed-Schalters und seiner Oberwellen zu beachten, sondern auch die Resonanzfrequenz der Baugruppe, in der sich der Reed-Schalter befindet. Bei der richtigen Frequenz und unter den richtigen Bedingungen kann es zu schweren Schäden an den Kontakten kommen. Bei der Verwendung von Ultraschall unter den oben genannten Bedingungen müssen Sie sehr vorsichtig sein und ausführliche Tests durchführen, um sicherzustellen, dass es keine Wechselwirkung oder Reaktion mit dem Reed-Schalter gibt.

Fallenlassen von Reed-Schalterprodukten

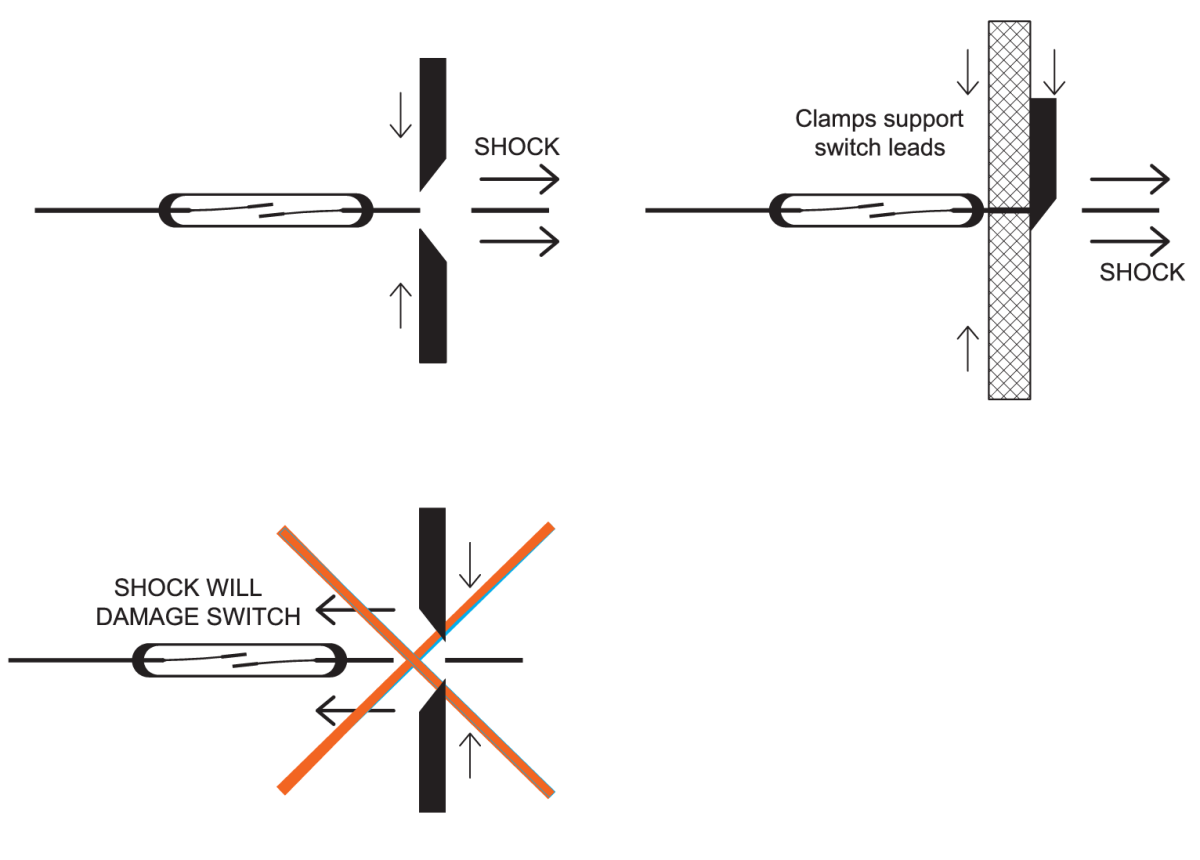

Das Fallenlassen des Reed-Schalters, eines Reed-Sensors oder eines Reed-Relais auf einen harten Gegenstand, typischerweise auf den Boden einer Fertigungsanlage, kann einen schädlichen Stoß auf den Reed-Schalter auslösen. Stöße über 200 G sollten unbedingt vermieden werden. (Siehe Abbildung #5). Wenn ein Reed-Schalter aus einer Höhe von 30 cm oder mehr (mehr als ein Fuß) auf einen harten Boden fällt, kann und wird er oft zerstört, wobei G-Kräfte von mehr als 100 G keine Seltenheit sind. Unter diesen Umständen kann nicht nur die Glasdichtung brechen, sondern auch die Reed-Klingen können sich dramatisch verändern. Hier können sich die Lücken aufgrund dieser hohen G-Kräfte drastisch vergrößert haben, oder die Lücken können geschlossen sein. Einfache Vorsichtsmaßnahmen wie das Auslegen von Gummimatten an den Montagestationen können diese Probleme beseitigen. Außerdem sollten die Bediener darauf hingewiesen werden, dass ein heruntergefallenes Reed-Produkt erst nach einer erneuten Prüfung verwendet werden darf.

Verkapselung von Reed-Schaltern

Weitere Schäden an einem Reed-Schalter können auftreten, wenn versucht wird, den Reed-Schalter durch Versiegeln, Vergießen oder Verkapseln zu verpacken. Dies kann mit einem ein- oder

ein- oder zweikomponentiges Epoxidharz, eine thermoplastische Verkapselung, eine duroplastische Verkapselung oder eine andere Methode erfolgt, kann die Glasdichtung beschädigt werden. Ohne Puffer können die Verkapselungsmaterialien

Risse, Abplatzungen oder Spannungen in der Glasdichtung. Die Verwendung einer Puffermischung zwischen dem Reed-Schalter und dem Vergussmaterial, die alle induzierten Spannungen absorbiert, ist ein guter Ansatz zur Beseitigung dieses Problems. Ein anderer Ansatz besteht darin, den linearen Wärmeausdehnungskoeffizienten an den des Reed-Schalters anzupassen und so die Belastung bei Temperaturschwankungen zu verringern. Dieser Ansatz berücksichtigt jedoch nicht die Schrumpfung, die bei den meisten Epoxiden und Vergussmassen während der Aushärtungsphase auftritt.

Manchmal ist eine Kombination aus beiden Ansätzen der beste Weg, um ein Produkt mit einem Reed-Schalter zu versiegeln.

Temperatureinflüsse und mechanische Stöße

Temperaturschwankungen und Temperaturschocks, wie sie in einer Reed-Schalter-Anwendung vorkommen können, müssen berücksichtigt werden. Auch hier gilt, dass Temperaturschwankungen

Auch hier gilt, dass Temperaturschwankungen, die aufgrund der linearen Wärmeausdehnungskoeffizienten verschiedener Materialien zu Bewegungen führen, den Reed-Schalter belasten, wenn sie nicht richtig behandelt werden. Alle unsere Reed-Sensoren und Reed-Relais wurden für den Umgang mit Temperaturschwankungen und mechanischen Stößen entwickelt. Durch strenge Qualifikationstests, bei denen die Produkte Temperaturschwankungen, Temperaturschocks und mechanischen Stößen ausgesetzt waren, wurden potenzielle Konstruktionsfehler bei unseren

Produkte eliminiert.

Lastschaltung und Kontaktschutz

Die Kontaktleistung von Reed-Schaltern hängt von der Größe des Schalters, der Größe des Spalts oder der Amperezahl, dem Kontaktmaterial und der Atmosphäre innerhalb der Glaskapsel ab. Um die maximale Lebensdauer für eine bestimmte Last zu erreichen, können einige Vorsichtsmaßnahmen erforderlich sein.

Da es sich bei einem Reed-Schalter um ein mechanisches Gerät mit beweglichen Teilen handelt, wird die Lebensdauer unter bestimmten Umständen vor allem durch den Verschleiß der Kontakte verkürzt. Schalten ohne

Last oder Lasten, bei denen die Spannung weniger als 5 Volt bei 10 mA oder weniger beträgt, unterliegen die Kontakte nur geringem oder gar keinem Verschleiß. Hier werden Lebensdauern von mehr als Milliarden von Schaltspielen erwartet und realisiert. Im 10-Volt-Bereich kommt es zu einem höheren Kontaktverschleiß. Die Höhe des Verschleißes ist abhängig von der Höhe des geschalteten Stroms. Im Allgemeinen kann man beim Schalten von 10 Volt bei 10 mA mit einer Lebensdauer von 50 Millionen bis 200 Millionen Schaltspielen rechnen. Wenn man unter diesen Umständen eine längere Lebensdauer anstrebt und man das eigentliche Schalten der Last nicht eliminieren kann, sind quecksilberbenetzte Kontakte möglicherweise die richtige Lösung. In diesem Fall sind die Kontakte mit einer geringen Menge Quecksilber beschichtet, so dass kein Metall von Kontakt zu Kontakt übertragen wird. Die Lebensdauer der meisten „heißen“ Schaltlasten mit quecksilberbenetzten Kontakten geht in die Milliarden, auch wenn sie schalten

100er Volt bei 10er mA.

Das Schalten von reinen DC-Lasten wird immer empfohlen. Alle in unserem Lebensdauertest aufgeführten Daten wurden unter dieser Bedingung ermittelt. Vermeiden Sie Lasten mit vor- oder nacheilenden Leistungsfaktoren.

Das schnelle Trennen erzeugt eine hohe Induktionsspannung, die zu Lichtbogenbildung führt. Dies führt zu Verbrennungen an der Kontaktoberfläche.

Wenn die Kontakte mit einer kapazitiven Nettolast belastet werden, kommt es beim Schließen der Kontakte zu einem Stromstoß. Abhängig von der Gesamtkapazität, der vorhandenen Spannung und dem Serienwiderstand können die Kontakte beschädigt werden oder sogar festkleben.

Glühlampen, eine sehr beliebte Schaltlast für Reed-Schalter, insbesondere in der Automobilindustrie, weisen aufgrund ihrer kalten Glühfäden Einschaltströme auf. Sobald das Licht eingeschaltet ist, steigt der Widerstand des Glühfadens schnell an und reduziert den Stromfluss. In der Regel sind Stromstöße in der Größenordnung des 10- bis 20-fachen des Ruhestroms zu erwarten. Um die Höhe des Einschaltstroms zu bestimmen, ist es wichtig, den Kaltwiderstand des Glühfadens zu kennen. Die Hinzufügung eines Serienwiderstandes zum gleichen Stromkreis kann die Lebensdauer des Schalters erheblich verbessern.

Kapazitive und induktive Lasten

Beim Schalten einer beliebigen Spannung und eines beliebigen Stroms können bis zu einem gewissen Grad Streukapazitäten vorhanden sein. Beim Schließen und Schalten einer bestimmten Spannung und eines bestimmten Stroms sind die ersten 50 Nanosekunden am wichtigsten(Abbildung 1). In dieser Zeit wird der genaue Umfang der Lichtbogenbildung festgestellt. Wenn eine erhebliche Menge (abhängig von der Höhe der geschalteten Spannung

abhängt), der Streukapazität im Schaltkreis, kann ein viel größerer Lichtbogen entstehen und dadurch die Lebensdauer verkürzen.

Beim Schalten größerer Spannungen ist es immer ratsam, eine schnelle Stromsonde in den Stromkreis einzuführen, um genau zu sehen, was in den ersten 50 Nanosekunden geschaltet wird. Im Allgemeinen können beim Schalten von Spannungen über 50 Volt 50 picoFarads oder mehr für die erwartete Lebensdauer sehr wichtig sein. Wenn der Reed-Schalter über eine lange Kabelverbindung ferngesteuert wird, kann dieses Kabel wie eine lange verteilte Kapazität wirken. Abschirmungen und andere potenziell kapazitive Komponenten können ebenfalls ihre Kapazität für hohe Einschaltströme zur Verfügung stellen.

Wenn in oder in der Nähe von empfindlichen Schaltungen Netzspannungen vorhanden sind, ist Vorsicht geboten. Diese Spannungen können in den Stromkreis eingekoppelt werden und die Lebensdauer beeinträchtigen. In der Regel wird ein defekter Reed-Schalter für diese verkürzte Lebensdauer verantwortlich gemacht, obwohl sie in Wirklichkeit auf unvorhergesehene Bedingungen im Stromkreis zurückzuführen ist.

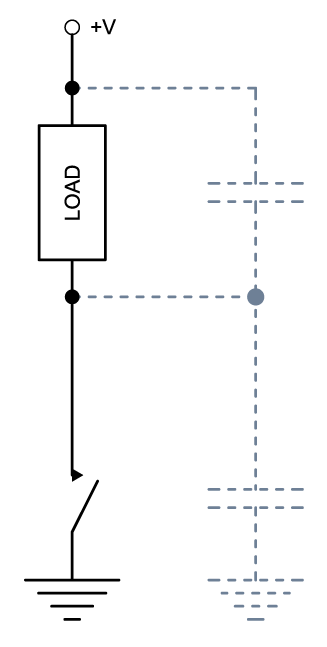

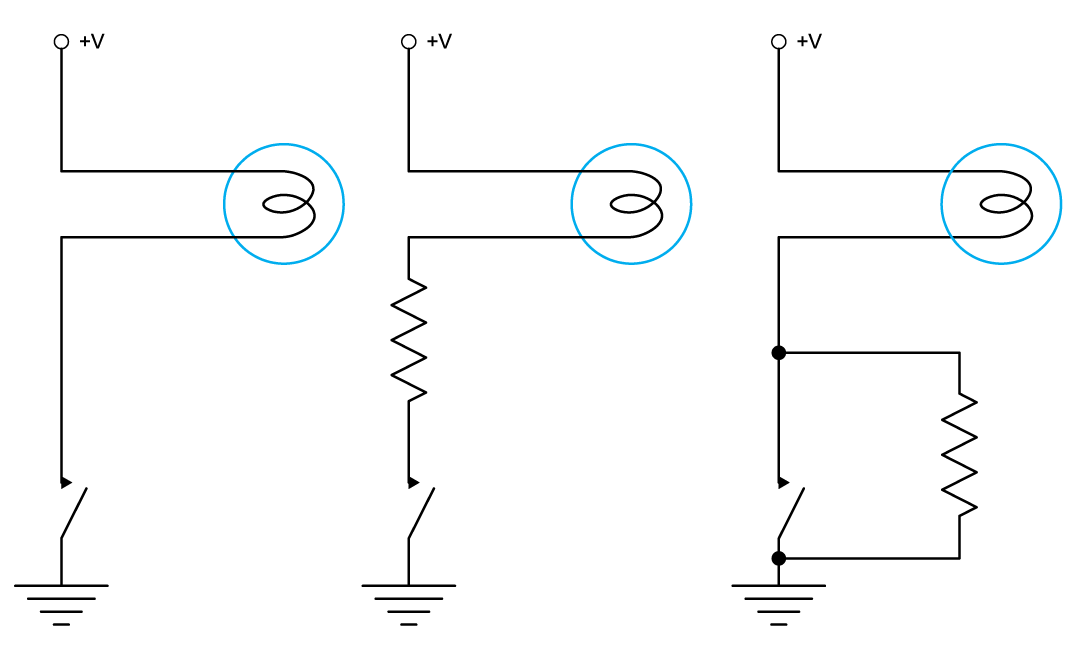

Schutzschaltungen

Unter den oben genannten Bedingungen können Schutzschaltungen hinzugefügt werden, die den Metalltransfer zum Zeitpunkt der Übergänge minimieren, aber nicht eliminieren. Die in Abbildung 2 gezeigten Schaltungen sind sehr typisch. Die Kapazität kann nur ein paar pF betragen, die auf Streukapazitäten oder tatsächliche kapazitive Komponenten im mf-Bereich zurückzuführen sind. Kondensatoren in einer elektronischen Schaltung speichern Ladung. Es liegt in ihrer Natur, dass sie ihre gesamte Ladung so schnell wie möglich abgeben wollen. Wenn dem Stromfluss kein Widerstand oder keine Impedanz entgegensteht, wird genau das geschehen.

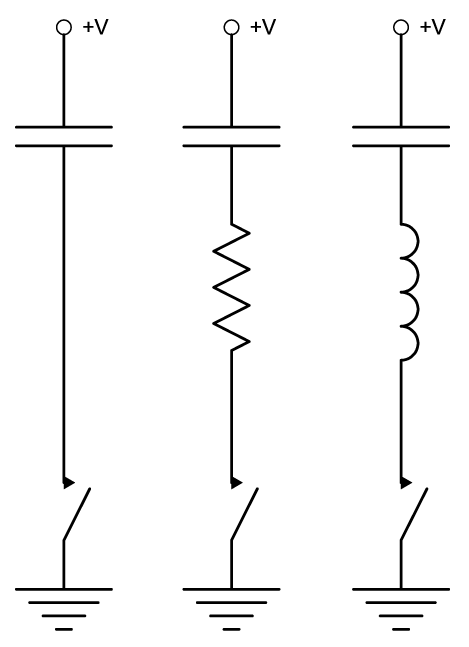

Einschaltströme sind beim Schließen der Kontakte eines Reed-Schalters zu vermeiden oder zu minimieren. Wenn Ihre Schaltung die Möglichkeit bietet, einen Serienwiderstand direkt in die Leitung des Reed-Schalters einzubauen, ist dies im Allgemeinen die beste Wahl. Je höher der Widerstand, desto besser, wie in Abbildung 3 gezeigt. Die Verwendung einer Drosselspule oder das Hinzufügen einer Induktivität in der Schaltung kann ebenfalls effektiv sein. Induktivitäten behindern zunächst den Stromfluss und verringern dadurch Einschaltströme. Hier muss ein

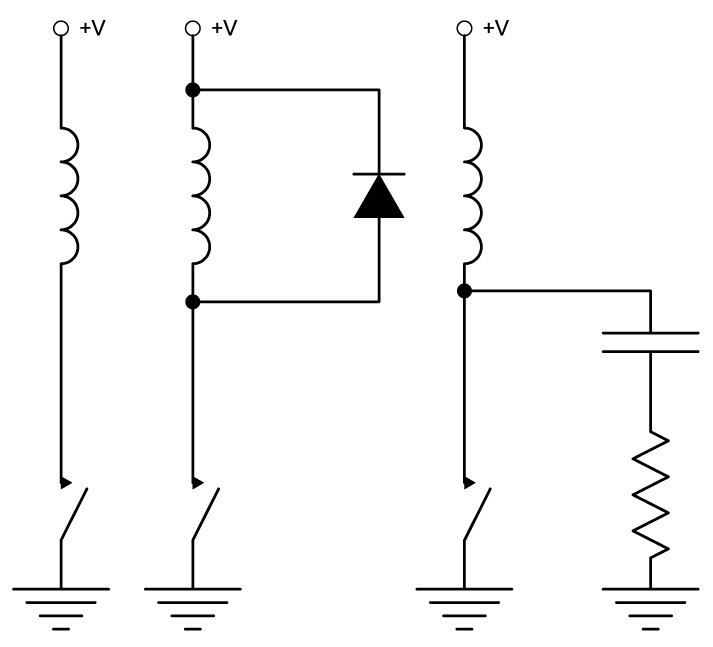

Hier muss ein sorgfältiges Gleichgewicht berechnet werden, damit nicht zu viel Induktivität hinzugefügt wird, die ihre Wirkung zunichte macht und ein weiteres Problem beim Öffnen der Kontakte verursacht. Das Schalten von induktiven Lasten wie Relais, Magnetspulen, spulengetriebenen Zählern, kleinen Motoren oder induktiven Schaltungen erfordert Schutzschaltungen, um die Lebensdauer der Reed-Kontakte zu verlängern (siehe Abbildung 8).

Ein RC-Netzwerk über dem Kontakt kann ebenfalls helfen.

Einschaltstrom-Lasten

Auch Lampenlasten können beim ersten Einschalten hohe Einschaltströme erzeugen. Hier werden typischerweise Wolframglühfäden in kleinen Glühbirnen verwendet, die Einschaltströme

Einschaltstrom bis zum 10-fachen des normalen Betriebsstroms beim ersten Einschalten. Siehe Abbildung #4. Das Hinzufügen eines Widerstands in Reihe mit der Lampe kann den Einschaltstrom drastisch

den Einschaltstrom drastisch reduzieren und trägt wesentlich zur Verlängerung der Lebensdauer des Reed-Schalters bei.

Ein anderer Ansatz besteht darin, einen Parallelwiderstand über die Kontakte zu legen, wie in Abbildung 4 gezeigt. In diesem Fall fließt immer ein kleiner Strom durch die Glühwendel, der sie heiß und ihren Widerstand hoch hält. Dieser Stromfluss ist so ausgeglichen, dass der Glühfaden nicht „glüht“.

Wenn nun der Reed-Schalter aktiviert wird, liegt der geschaltete Strom nahe an seinem Dauerstrom.

Handhabung und Vorsichtsmaßnahmen für Reedsensoren

Reedsensoren bestehen aus gekapselten Reedschaltern. Um eine optimale Leistung und Langlebigkeit zu gewährleisten, beachten Sie bitte die folgenden Vorsichtsmaßnahmen für die Handhabung und Installation:

- Überlegungen zu Verwendung und Temperatur

- Die empfohlenen Lager- und Betriebstemperaturen entnehmen Sie bitte den einzelnen Datenblättern.

- Stellen Sie sicher, dass die Sensoren innerhalb ihrer spezifizierten Umgebungsgrenzen verwendet werden.

- Montagehinweise

- Montieren Sie die Sensoren immer ohne Verzerrung. Vermeiden Sie übermäßige Kraft oder Stöße beim Einrasten.

- Vermeiden Sie Beschädigungen der Anschlusskabel bei der Montage.

- Schutz vor Umwelteinflüssen

- UV-Strahlen, Salzwasser und direktes Sonnenlicht können die Gehäuse und Kabel der Sensoren beschädigen.

- Verwenden Sie für Außenbereiche oder raue Umgebungen Sensoren aus speziellen, witterungsbeständigen Materialien.

- Magnetfeldinterferenzen

- Vermeiden Sie die Montage von Sensoren in der Nähe externer Magnetfelder.

- Installieren Sie Reedsensoren nicht auf oder mit ferromagnetischen Materialien.

- Verwenden Sie für die Montage Zylinderkopfschrauben aus Messing. Vermeiden Sie versenkte Befestigungselemente, da diese die Montageschlitze oder -löcher beschädigen können.

- Richtlinien für das Löten

- Wellenlöten: Maximal 260°C für 5 Sekunden.

- Reflow-Löten: Befolgen Sie das vom Hersteller der Lötpaste empfohlene Temperaturprofil.

- Beachten Sie immer die Temperaturgrenzen aller am Prozess beteiligten Komponenten.

- Schockempfindlichkeit

- Mechanische Stöße, wie z. B. das Fallenlassen des Sensors, können zu sofortigem oder verzögertem Ausfall führen.

- Behandeln Sie den Sensor während des Transports und der Installation mit Vorsicht.